Твердый сплав Т5К10

На протяжении длительного времени специалистов интересовал вопрос об увеличении скорости резки стали. В качестве одного из металлов была предложена быстрорежущая сталь. Однако через некоторое время такой материал стал терять свою популярность благодаря изготовлению более новых и современных сплавов. Одним из них является твердый сплав Т5К10, который часто причисляют к быстрорезам, но это не так.

Расшифровка

Из расшифровки сплава Т5К10 можно получить информацию:

- Т5 – 5% карбида титана;

- К10 – 10% кобальта.

Материал представляет собой композитный материал, свойства которого определяют на основании содержания титана, вольфрама и кобальта в составе.

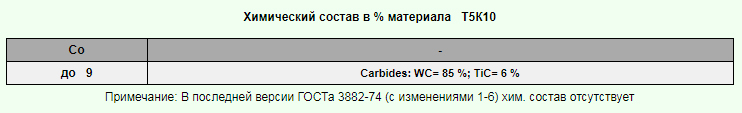

Химический состав

В состав сплава Т5К10 входит большое количество карбидных соединений на основании титана и вольфрама. Это обеспечивает износостойкость сплава, в том числе при воздействии стружки во время обработки деталей и заготовок. Схватывание поверхности происходит раньше, чем у большого количества сталей. Это положительно сказывается на увеличении скорости обработки, жесткости и твердости.

Металл является продуктом порошковой металлургии. Для его изготовления компоненты измельчают на специальных мельницах, соединяют в необходимых пропорциях и помещают в специальную форму. Она подвергается температурному воздействию (3000 С) и прессованию (300 МПа). Это обеспечивает спекание компонентов, изменение структуры материала и образование сплава.

Металл получается устойчивым к образованию оксидной пленки. Масса куба металла составляет 13,1 т. Параметры теплопроводности и электропроводности остаются на невысоком уровне, как и упругость. Устойчивость к механическому воздействию и поверхностному выкрашиванию является преимуществом твердого сплава Т5К10.

В составе материала содержится 5% карбидов титана, что обеспечивает высокую прочность и устойчивость к динамическим воздействиям. Кроме того, происходит снижение влияния атмосферных газов на характеристики сплава. Также в металле имеется 10% кобальта, что обеспечивает прочность, но снижает износостойкость. Остальная часть представлена карбидом вольфрама, гарантирующим твердость, тугоплавкость и жаропрочность.

Примеси в материале появляются за счет невозможности осуществления полной очистки сырья и несовершенства технологии изготовления. Во время термообработки происходит попадание в металл кислорода, азота и водорода.

Применение

Основной областью применения сплава Т5К10 является изготовление резцов для мехобработки стали и прочих металлов. Универсальность и технологичность обусловлены возможностью:

- черновой обработки;

- фасонной;

- чистовой;

- черновой фрезерной обработки легированных сталей.

Технические характеристики

Характеристиками Т5К10 являются:

| предел прочности при изгибе | 1421 МПа; |

| твердость по Роквеллу | 88,5; |

| предельная пластическая деформация | 0,4%; |

| удельный вес | 12500-13100 кг/м3. |

Стоимость

Цена сплава составляет 780 руб. за килограмм.

Термообработка

Характеристики и структура материала обусловлены несколькими параметрами –условиями охлаждения, временем нагрева и температурой термообработки.

Нагрев твердого сплава Т5К10 осуществляется в специальных печах-ванных. Это позволяет осуществить изотермическую, однократную или двукратную закалку и отпуск. Ванну наполняют расплавленным металлом, наибольшее распространение получил свинец, также могут использоваться сплавы на его основе, соли, синтетические шлаки. Термическая обработка в соли может привести к снижению количества углерода на поверхности сплава, если в составе соли имеется большое количество оксидов или кислорода в растворенном виде. Это требует периодического раскисления сосуда для проведения процедуры с помощью буры, 80-процентного ферросилиция, хлористого бария, фтористого магния. Частота раскисления напрямую зависит от температуры обработки.

Отделение электродов от рабочей среды обусловлено использованием электродных ванн экранированного типаС-35. Это не позволяет изделиям прикасаться к электродам и снижает окисление сплава Т5К10.

Для каждой температуры используется специальное вещество. Перед применением хлорид натрия высушивают при 150 С на протяжении 6 часов, а хлорид бария – прокаливают при 600 С на протяжении 1 часа.

Как правильно выбрать?

Выбор металла для изготовления резцов основывается на:

- эксплуатационных характеристиках рабочего оборудования;

- присутствии динамического или вибрационного воздействия;

- точности обработки и чистоте поверхности;

- технологическом процессе;

- свойствах и особенностях металла, подлежащего обработке;

- физико-механических параметрах сплава.

Зарубежные аналоги

У сплава Т5К10 имеется несколько аналогов иностранного производства:

- шведский MC131;

- венгерский DA30;

- польские S30 и S30S;

- немецкие HS345 и HT03.

Рекомендуем также обратить внимание на сплавы:

Добавить комментарий